El corte por láser puede presentar problemas como rebabas, cortes incompletos o grandes zonas afectadas por el calor debido a ajustes incorrectos o una gestión térmica deficiente. Identificar las causas y aplicar soluciones específicas, como optimizar la potencia, el flujo de gas y el uso de un láser enfriador, puede mejorar significativamente la calidad del corte, la precisión y la vida útil del equipo.

Defectos comunes en el corte por láser y cómo prevenirlos

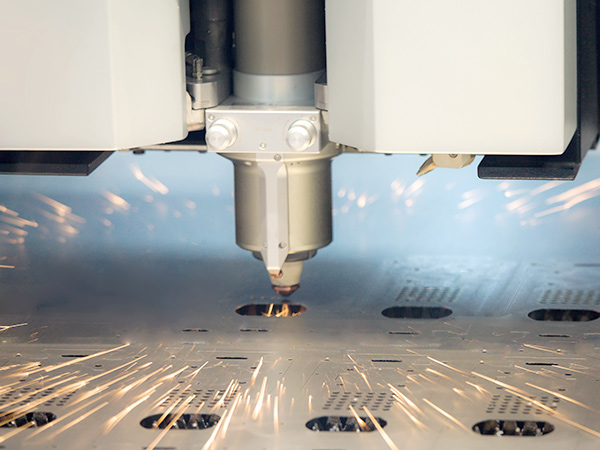

El corte por láser es una técnica ampliamente utilizada en la fabricación moderna, conocida por su precisión y eficiencia. Sin embargo, si no se controla adecuadamente, pueden surgir diversos defectos durante el proceso, lo que afecta la calidad del producto y la eficiencia de la producción. A continuación, se presentan los defectos más comunes del corte por láser, sus causas y soluciones efectivas.

1. Bordes ásperos o rebabas en la superficie cortada

Causas: 1) Potencia o velocidad de corte inadecuadas, 2) Distancia focal incorrecta, 3) Baja presión de gas, 4) Óptica o componentes contaminados

Soluciones: 1) Ajuste la potencia y la velocidad del láser para que coincidan con el espesor del material, 2) Calibre la distancia focal con precisión, 3) Limpie y mantenga el cabezal láser regularmente, 4) Optimice la presión del gas y los parámetros de flujo.

2. Escoria o porosidad

Causas: 1) Flujo de gas insuficiente, 2) Potencia láser excesiva, 3) Superficie del material sucia u oxidada

Soluciones: 1) Aumente el caudal de gas auxiliar, 2) Reduzca la potencia del láser según sea necesario, 3) Asegúrese de que las superficies del material estén limpias antes de cortar.

3. Gran zona afectada por el calor (ZAT)

Causas: 1) Potencia excesiva, 2) Velocidad de corte lenta, 3) Disipación de calor inadecuada

Soluciones: 1) Reducir la potencia o aumentar la velocidad, 2) Usar un láser enfriador para controlar la temperatura y mejorar la gestión del calor.

4. Cortes incompletos

Causas: 1) Potencia láser insuficiente, 2) Desalineación del haz, 3) Boquilla desgastada o dañada

Soluciones: 1) Verifique y reemplace la fuente láser si está vieja, 2) Realinee la trayectoria óptica, 3) Reemplace las lentes de enfoque o las boquillas si están desgastadas

5. Rebabas en acero inoxidable o aluminio

Causas: 1) Alta reflectividad del material, 2) Baja pureza del gas auxiliar

Soluciones: 1) Utilice gas nitrógeno de alta pureza (≥99,99 %). 2) Ajuste la posición del enfoque para obtener cortes más limpios.

El papel de los enfriadores láser industriales en la mejora de la calidad del corte

Los enfriadores láser desempeñan un papel fundamental a la hora de minimizar los defectos y garantizar un rendimiento de corte constante al ofrecer los siguientes beneficios:

Al identificar y abordar estos defectos comunes, los fabricantes pueden lograr mejores resultados en las operaciones de corte por láser. La implementación de soluciones de refrigeración fiables, como los enfriadores láser industriales , mejora aún más la calidad del producto, la estabilidad del proceso y la durabilidad del equipo.

Estamos aquí para usted cuando nos necesite.

Por favor complete el formulario para contactarnos. Estaremos encantados de ayudarle.