Lazer kesim, yanlış ayarlar veya yetersiz ısı yönetimi nedeniyle çapak, eksik kesimler veya geniş ısıdan etkilenen bölgeler gibi sorunlarla karşılaşabilir. Temel nedenleri belirlemek ve güç, gaz akışı optimizasyonu ve lazer kullanımı soğutucu gibi hedefli çözümler uygulamak, kesim kalitesini, hassasiyeti ve ekipman ömrünü önemli ölçüde iyileştirebilir.

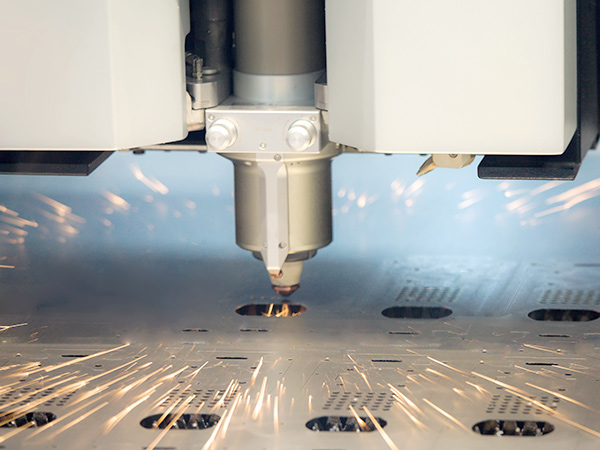

Lazer Kesimde Yaygın Kusurlar ve Bunları Önleme Yolları

Lazer kesim, hassasiyeti ve verimliliğiyle bilinen, modern üretimde yaygın olarak kullanılan bir tekniktir. Ancak, doğru şekilde kontrol edilmezse, işlem sırasında ürün kalitesini ve üretim verimliliğini etkileyen çeşitli kusurlar ortaya çıkabilir. Aşağıda en yaygın lazer kesim kusurları, nedenleri ve etkili çözümleri yer almaktadır.

1. Kesilen Yüzeyde Pürüzlü Kenarlar veya Çapaklar

Nedenler: 1) Uygunsuz güç veya kesme hızı, 2) Yanlış odak uzaklığı, 3) Düşük gaz basıncı, 4) Kirlenmiş optikler veya bileşenler

Çözümler: 1) Lazer gücünü ve hızını malzeme kalınlığına uyacak şekilde ayarlayın, 2) Odak uzaklığını doğru bir şekilde kalibre edin, 3) Lazer kafasını düzenli olarak temizleyin ve bakımını yapın, 4) Gaz basıncını ve akış parametrelerini optimize edin

2. Cüruf veya Gözeneklilik

Nedenler: 1) Yetersiz gaz akışı, 2) Aşırı lazer gücü, 3) Kirli veya oksitlenmiş malzeme yüzeyi

Çözümler: 1) Yardımcı gaz akış hızını artırın, 2) Gerektiğinde lazer gücünü azaltın, 3) Kesmeden önce malzeme yüzeylerinin temiz olduğundan emin olun

3. Büyük Isıdan Etkilenen Bölge (HAZ)

Nedenler: 1) Aşırı güç, 2) Yavaş kesme hızı, 3) Yetersiz ısı dağılımı

Çözümler: 1) Gücü azaltın veya hızı artırın, 2) Sıcaklığı kontrol etmek ve ısı yönetimini iyileştirmek için bir lazer soğutucu kullanın

4. Eksik Kesimler

Nedenler: 1) Yetersiz lazer gücü, 2) Işın hizalamasının bozulması, 3) Aşınmış veya hasarlı nozul

Çözümler: 1) Lazer kaynağını kontrol edin ve eskimişse değiştirin, 2) Optik yolu yeniden hizalayın, 3) Aşınmışsa odaklama merceklerini veya nozullarını değiştirin

5. Paslanmaz Çelik veya Alüminyumdaki Çapaklar

Nedenler: 1) Malzemenin yüksek yansıtıcılığı, 2) Yardımcı gazın düşük saflığı

Çözümler: 1) Yüksek saflıkta nitrojen gazı kullanın (≥%99,99), 2) Daha temiz kesimler için odak konumunu ayarlayın

Endüstriyel Lazer Soğutucuların Kesim Kalitesini İyileştirmedeki Rolü

Lazer soğutucular, aşağıdaki avantajları sunarak kusurları en aza indirmede ve tutarlı kesim performansını garantilemede kritik bir rol oynar:

Üreticiler, bu yaygın kusurları tespit edip gidererek lazer kesim işlemlerinde daha iyi sonuçlar elde edebilirler. Endüstriyel lazer soğutucular gibi güvenilir soğutma çözümlerinin uygulanması, ürün kalitesini, proses kararlılığını ve ekipman ömrünü daha da artırır.

İhtiyacınız olduğunda yanınızdayız.

Bizimle iletişime geçmek için lütfen formu doldurun, size yardımcı olmaktan mutluluk duyarız.