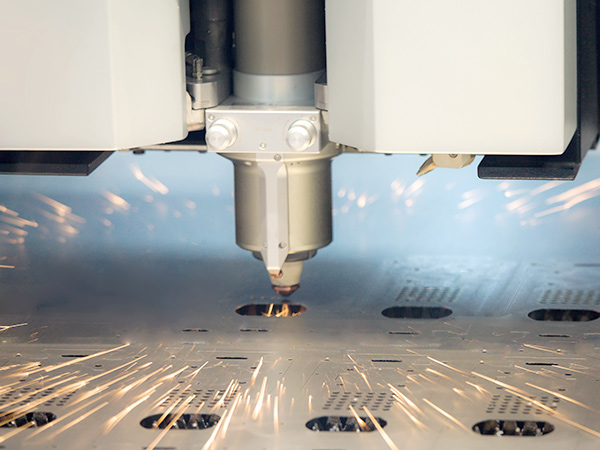

Beim Laserschneiden können aufgrund falscher Einstellungen oder mangelhafter Wärmeregulierung Probleme wie Grate, unvollständige Schnitte oder große Wärmeeinflusszonen auftreten. Durch die Identifizierung der Ursachen und die Anwendung gezielter Lösungen, wie z. B. die Optimierung von Leistung, Gasfluss und der Einsatz eines Lasers Kühler, können Schnittqualität, Präzision und Lebensdauer der Geräte deutlich verbessert werden.

Häufige Fehler beim Laserschneiden und wie man sie vermeidet

Laserschneiden ist eine weit verbreitete Technik in der modernen Fertigung und bekannt für ihre Präzision und Effizienz. Bei unzureichender Kontrolle können jedoch während des Prozesses verschiedene Fehler auftreten, die die Produktqualität und Produktionseffizienz beeinträchtigen. Nachfolgend finden Sie die häufigsten Laserschneidfehler, ihre Ursachen und wirksame Lösungen.

1. Raue Kanten oder Grate auf der Schnittfläche

Ursachen: 1) Falsche Leistung oder Schnittgeschwindigkeit, 2) Falsche Brennweite, 3) Niedriger Gasdruck, 4) Verunreinigte Optik oder Komponenten

Lösungen: 1) Passen Sie die Laserleistung und -geschwindigkeit an die Materialdicke an, 2) Kalibrieren Sie die Brennweite genau, 3) Reinigen und warten Sie den Laserkopf regelmäßig, 4) Optimieren Sie die Gasdruck- und Durchflussparameter

2. Krätze oder Porosität

Ursachen: 1) Unzureichender Gasfluss, 2) Zu hohe Laserleistung, 3) Verschmutzte oder oxidierte Materialoberfläche

Lösungen: 1) Erhöhen Sie die Durchflussrate des Hilfsgases. 2) Verringern Sie die Laserleistung nach Bedarf. 3) Stellen Sie sicher, dass die Materialoberflächen vor dem Schneiden sauber sind.

3. Große Wärmeeinflusszone (WEZ)

Ursachen: 1) Zu hohe Leistung, 2) Langsame Schnittgeschwindigkeit, 3) Unzureichende Wärmeableitung

Lösungen: 1) Reduzieren Sie die Leistung oder erhöhen Sie die Geschwindigkeit. 2) Verwenden Sie einen Laser Kühler, um die Temperatur zu kontrollieren und das Wärmemanagement zu verbessern

4. Unvollständige Schnitte

Ursachen: 1) Unzureichende Laserleistung, 2) Strahlfehlausrichtung, 3) Abgenutzte oder beschädigte Düse

Lösungen: 1) Überprüfen und ersetzen Sie die Laserquelle, wenn sie altert. 2) Richten Sie den optischen Pfad neu aus. 3) Ersetzen Sie Fokuslinsen oder Düsen, wenn sie abgenutzt sind.

5. Grate auf Edelstahl oder Aluminium

Ursachen: 1) Hohe Reflektivität des Materials, 2) Geringe Reinheit des Hilfsgases

Lösungen: 1) Verwenden Sie hochreines Stickstoffgas (≥99,99 %), 2) Passen Sie die Fokusposition für sauberere Schnitte an

Die Rolle industrieller Laserkühler bei der Verbesserung der Schnittqualität

Laserkühler spielen eine entscheidende Rolle bei der Minimierung von Defekten und der Gewährleistung einer gleichbleibenden Schneidleistung, da sie die folgenden Vorteile bieten:

Durch die Identifizierung und Behebung dieser häufigen Mängel können Hersteller bessere Ergebnisse beim Laserschneiden erzielen. Der Einsatz zuverlässiger Kühllösungen, wie z. B. industrieller Laserkühler , verbessert die Produktqualität, Prozessstabilität und Gerätelebensdauer zusätzlich.

Wir sind für Sie da, wenn Sie uns brauchen.

Bitte füllen Sie das Formular aus, um mit uns Kontakt aufzunehmen. Wir helfen Ihnen gerne weiter.