레이저 절단은 부적절한 설정이나 열 관리 부족으로 인해 버, 불완전한 절단, 또는 넓은 열 영향 영역과 같은 문제가 발생할 수 있습니다. 근본 원인을 파악하고 전력, 가스 흐름 최적화, 레이저 냉각기 사용과 같은 맞춤형 솔루션을 적용하면 절단 품질, 정밀도 및 장비 수명을 크게 향상시킬 수 있습니다.

레이저 절단의 일반적인 결함 및 이를 방지하는 방법

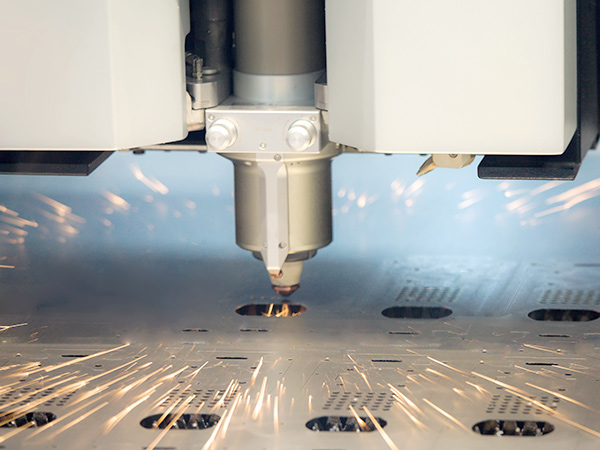

레이저 절단은 정밀성과 효율성으로 유명한 현대 제조 분야에서 널리 사용되는 기술입니다. 하지만 제대로 관리하지 않으면 공정 중 여러 결함이 발생하여 제품 품질과 생산 효율에 영향을 미칠 수 있습니다. 가장 흔한 레이저 절단 결함과 그 원인, 그리고 효과적인 해결책은 다음과 같습니다.

1. 절단면의 거친 모서리 또는 버

원인: 1) 부적절한 전력 또는 절단 속도, 2) 잘못된 초점 거리, 3) 낮은 가스 압력, 4) 오염된 광학 장치 또는 구성 요소

해결 방법: 1) 재료 두께에 맞게 레이저 출력과 속도를 조정합니다. 2) 초점 거리를 정확하게 보정합니다. 3) 레이저 헤드를 정기적으로 청소하고 유지 관리합니다. 4) 가스 압력과 흐름 매개변수를 최적화합니다.

2. 찌꺼기 또는 다공성

원인: 1) 가스 흐름 부족, 2) 레이저 출력 과다, 3) 더럽거나 산화된 재료 표면

해결 방법: 1) 보조 가스 유량 증가, 2) 필요에 따라 레이저 전력 감소, 3) 절단 전 재료 표면이 깨끗한지 확인

3. 대형 열영향부(HAZ)

원인: 1) 과도한 전력, 2) 느린 절단 속도, 3) 부적절한 방열

해결 방법: 1) 전력을 줄이거나 속도를 높이세요. 2) 레이저 냉각기를 사용하여 온도를 제어하고 열 관리를 개선하세요.

4. 불완전한 컷

원인: 1) 레이저 출력 부족, 2) 빔 정렬 불량, 3) 노즐 마모 또는 손상

해결 방법: 1) 노후화된 레이저 소스를 점검하고 교체합니다. 2) 광학 경로를 다시 정렬합니다. 3) 마모된 초점 렌즈 또는 노즐을 교체합니다.

5. 스테인리스 스틸 또는 알루미늄의 버

원인 : 1) 재료의 높은 반사율, 2) 보조 가스의 낮은 순도

해결 방법: 1) 고순도 질소가스(≥99.99%) 사용, 2) 더욱 깨끗한 절단을 위해 초점 위치 조정

절단 품질 향상에 있어 산업용 레이저 냉각기의 역할

레이저 냉각기는 다음과 같은 이점을 제공하여 결함을 최소화하고 일관된 절단 성능을 보장하는 데 중요한 역할을 합니다.

이러한 일반적인 결함을 파악하고 해결함으로써 제조업체는 레이저 절단 작업에서 더 나은 결과를 얻을 수 있습니다. 산업용 레이저 냉각기 와 같은 안정적인 냉각 솔루션을 구현하면 제품 품질, 공정 안정성 및 장비 수명이 더욱 향상됩니다.

도움이 필요할 때면 언제나 저희가 도와드리겠습니다.

문의하시려면 양식을 작성해 주세요. 친절하게 답변해 드리겠습니다.