లేజర్ కటింగ్లో బర్ర్స్, అసంపూర్ణ కోతలు లేదా సరికాని సెట్టింగ్లు లేదా పేలవమైన ఉష్ణ నిర్వహణ కారణంగా పెద్ద వేడి-ప్రభావిత మండలాలు వంటి సమస్యలు ఎదురవుతాయి. మూల కారణాలను గుర్తించడం మరియు శక్తి, గ్యాస్ ప్రవాహాన్ని ఆప్టిమైజ్ చేయడం మరియు లేజర్ చిల్లర్ను ఉపయోగించడం వంటి లక్ష్య పరిష్కారాలను వర్తింపజేయడం వల్ల కటింగ్ నాణ్యత, ఖచ్చితత్వం మరియు పరికరాల జీవితకాలం గణనీయంగా మెరుగుపడుతుంది.

లేజర్ కటింగ్లో సాధారణ లోపాలు మరియు వాటిని ఎలా నివారించాలి

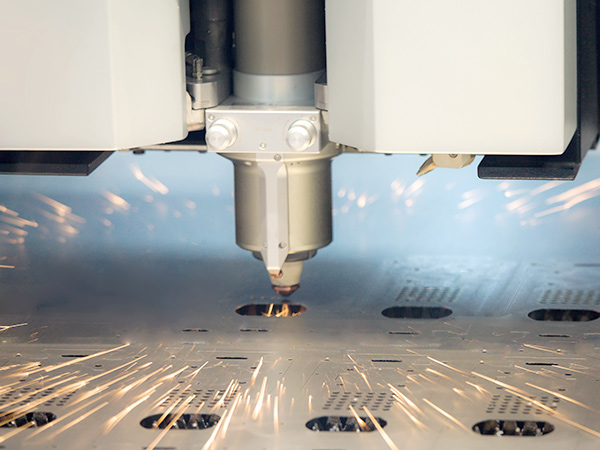

లేజర్ కటింగ్ అనేది ఆధునిక తయారీలో విస్తృతంగా ఉపయోగించే సాంకేతికత, దాని ఖచ్చితత్వం మరియు సామర్థ్యం కోసం ప్రసిద్ధి చెందింది. అయితే, సరిగ్గా నియంత్రించకపోతే, ఈ ప్రక్రియలో అనేక లోపాలు తలెత్తవచ్చు, ఇది ఉత్పత్తి నాణ్యత మరియు ఉత్పత్తి సామర్థ్యాన్ని ప్రభావితం చేస్తుంది. క్రింద అత్యంత సాధారణ లేజర్ కటింగ్ లోపాలు, వాటి కారణాలు మరియు ప్రభావవంతమైన పరిష్కారాలు ఉన్నాయి.

1. కత్తిరించిన ఉపరితలంపై కఠినమైన అంచులు లేదా బర్ర్స్

కారణాలు: 1) సరికాని శక్తి లేదా కటింగ్ వేగం, 2) సరికాని ఫోకల్ దూరం, 3) తక్కువ వాయు పీడనం, 4) కలుషితమైన ఆప్టిక్స్ లేదా భాగాలు

పరిష్కారాలు: 1) పదార్థం మందానికి సరిపోయేలా లేజర్ శక్తి మరియు వేగాన్ని సర్దుబాటు చేయండి, 2) ఫోకల్ దూరాన్ని ఖచ్చితంగా క్రమాంకనం చేయండి, 3) లేజర్ హెడ్ను క్రమం తప్పకుండా శుభ్రం చేసి నిర్వహించండి, 4) గ్యాస్ పీడనం మరియు ప్రవాహ పారామితులను ఆప్టిమైజ్ చేయండి

2. డ్రాస్ లేదా సచ్ఛిద్రత

కారణాలు: 1) తగినంత వాయు ప్రవాహం లేకపోవడం, 2) అధిక లేజర్ శక్తి, 3) మురికి లేదా ఆక్సీకరణం చెందిన పదార్థ ఉపరితలం

పరిష్కారాలు: 1) సహాయక వాయువు ప్రవాహ రేటును పెంచడం, 2) అవసరమైనంతవరకు లేజర్ శక్తిని తగ్గించడం, 3) కత్తిరించే ముందు పదార్థ ఉపరితలాలు శుభ్రంగా ఉన్నాయని నిర్ధారించుకోండి.

3. పెద్ద వేడి-ప్రభావిత జోన్ (HAZ)

కారణాలు: 1) అధిక శక్తి, 2) నెమ్మదిగా కట్టింగ్ వేగం, 3) తగినంత వేడి వెదజల్లకపోవడం

పరిష్కారాలు: 1) శక్తిని తగ్గించడం లేదా వేగాన్ని పెంచడం, 2) ఉష్ణోగ్రతను నియంత్రించడానికి మరియు ఉష్ణ నిర్వహణను మెరుగుపరచడానికి లేజర్ చిల్లర్ను ఉపయోగించండి.

4. అసంపూర్ణ కోతలు

కారణాలు: 1) తగినంత లేజర్ శక్తి లేకపోవడం, 2) బీమ్ తప్పుగా అమర్చబడటం, 3) అరిగిపోయిన లేదా దెబ్బతిన్న నాజిల్

పరిష్కారాలు: 1) లేజర్ మూలాన్ని పాతబడిపోతే తనిఖీ చేసి భర్తీ చేయండి, 2) ఆప్టికల్ మార్గాన్ని తిరిగి అమర్చండి, 3) ఫోకస్ లెన్స్లు లేదా నాజిల్లు ధరించినట్లయితే వాటిని మార్చండి.

5. స్టెయిన్లెస్ స్టీల్ లేదా అల్యూమినియంపై బర్ర్స్

కారణాలు: 1) పదార్థం యొక్క అధిక పరావర్తనశీలత, 2) సహాయక వాయువు యొక్క తక్కువ స్వచ్ఛత

పరిష్కారాలు: 1) అధిక స్వచ్ఛత కలిగిన నైట్రోజన్ వాయువును (≥99.99%) ఉపయోగించండి, 2) క్లీనర్ కట్స్ కోసం ఫోకస్ స్థానాన్ని సర్దుబాటు చేయండి.

కట్టింగ్ నాణ్యతను మెరుగుపరచడంలో పారిశ్రామిక లేజర్ చిల్లర్ల పాత్ర

లేజర్ చిల్లర్లు లోపాలను తగ్గించడంలో మరియు స్థిరమైన కట్టింగ్ పనితీరును నిర్ధారించడంలో కీలక పాత్ర పోషిస్తాయి, ఇవి క్రింది ప్రయోజనాలను అందిస్తాయి:

ఈ సాధారణ లోపాలను గుర్తించి పరిష్కరించడం ద్వారా, తయారీదారులు లేజర్ కటింగ్ కార్యకలాపాలలో మెరుగైన ఫలితాలను సాధించగలరు. పారిశ్రామిక లేజర్ చిల్లర్లు వంటి నమ్మకమైన శీతలీకరణ పరిష్కారాలను అమలు చేయడం వలన ఉత్పత్తి నాణ్యత, ప్రక్రియ స్థిరత్వం మరియు పరికరాల దీర్ఘాయువు మరింత మెరుగుపడుతుంది.

మీకు మాకు అవసరమైనప్పుడు మేము మీ కోసం ఇక్కడ ఉన్నాము.

మమ్మల్ని సంప్రదించడానికి దయచేసి ఫారమ్ను పూర్తి చేయండి, మీకు సహాయం చేయడానికి మేము సంతోషిస్తాము.