O corte por láser pode presentar problemas como rebabas, cortes incompletos ou grandes zonas afectadas pola calor debido a unha configuración incorrecta ou a unha xestión deficiente da calor. Identificar as causas principais e aplicar solucións específicas, como optimizar a potencia e o fluxo de gas, e usar un refrixerador láser, pode mellorar significativamente a calidade, a precisión e a vida útil do corte do equipo.

Defectos comúns no corte por láser e como previlos

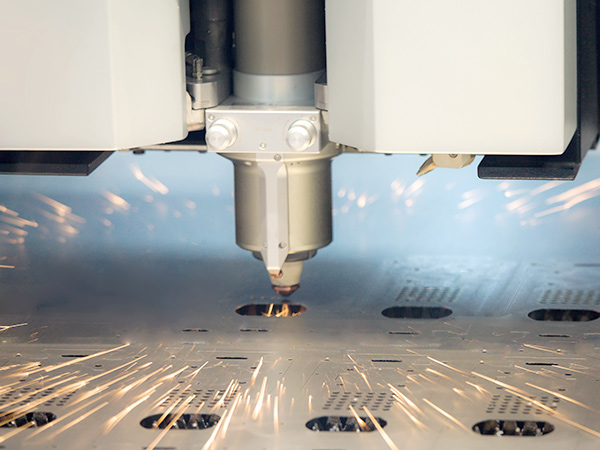

O corte por láser é unha técnica amplamente utilizada na fabricación moderna, coñecida pola súa precisión e eficiencia. Non obstante, se non se controla axeitadamente, poden xurdir varios defectos durante o proceso, o que afecta á calidade do produto e á eficiencia da produción. A continuación, móstranse os defectos máis comúns no corte por láser, as súas causas e as solucións eficaces.

1. Bordes rugosos ou rebabas na superficie cortada

Causas: 1) Potencia ou velocidade de corte incorrecta, 2) Distancia focal incorrecta, 3) Baixa presión de gas, 4) Óptica ou compoñentes contaminados

Solucións: 1) Axustar a potencia e a velocidade do láser para que coincidan co grosor do material, 2) Calibrar a distancia focal con precisión, 3) Limpar e manter o cabezal láser regularmente, 4) Optimizar os parámetros de presión e fluxo do gas

2. Escoria ou porosidade

Causas: 1) Fluxo de gas insuficiente, 2) Potencia láser excesiva, 3) Superficie do material sucia ou oxidada

Solucións: 1) Aumentar o caudal de gas de asistencia, 2) Reducir a potencia do láser segundo sexa necesario, 3) Asegurarse de que as superficies do material estean limpas antes de cortar

3. Gran zona afectada pola calor (ZAT)

Causas: 1) Potencia excesiva, 2) Velocidade de corte lenta, 3) Disipación de calor inadecuada

Solucións: 1) Reducir a potencia ou aumentar a velocidade, 2) Usar un arrefriador láser para controlar a temperatura e mellorar a xestión da calor

4. Cortes incompletos

Causas: 1) Potencia láser insuficiente, 2) Desalineamento do feixe, 3) Boquilla gastada ou danada

Solucións: 1) Comprobar e substituír a fonte láser se está envellecida, 2) Realiñar a traxectoria óptica, 3) Substituír as lentes de enfoque ou as boquillas se están desgastadas

5. Rebabas en aceiro inoxidable ou aluminio

Causas: 1) Alta reflectividade do material, 2) Baixa pureza do gas auxiliar

Solucións: 1) Usar gas nitróxeno de alta pureza (≥99,99%), 2) Axustar a posición do foco para cortes máis limpos

O papel dos refrixeradores láser industriais na mellora da calidade do corte

Os refrixeradores láser desempeñan un papel fundamental á hora de minimizar os defectos e garantir un rendemento de corte consistente ao ofrecer as seguintes vantaxes:

Ao identificar e abordar estes defectos comúns, os fabricantes poden obter mellores resultados nas operacións de corte por láser. A implementación de solucións de refrixeración fiables, como os refrixeradores láser industriais , mellora aínda máis a calidade do produto, a estabilidade do proceso e a lonxevidade dos equipos.

Estamos aquí para ti cando nos necesites.

Por favor, completa o formulario para contactar connosco e estaremos encantados de axudarche.