Laserskärning kan stöta på problem som grader, ofullständiga skärningar eller stora värmepåverkade zoner på grund av felaktiga inställningar eller dålig värmehantering. Att identifiera bakomliggande orsaker och tillämpa riktade lösningar, såsom att optimera effekt, gasflöde och användning av en laserkylare, kan avsevärt förbättra skärkvaliteten, precisionen och utrustningens livslängd.

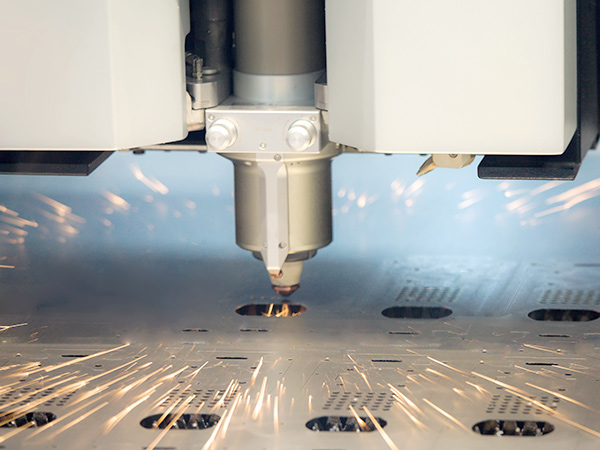

Vanliga defekter vid laserskärning och hur man förebygger dem

Laserskärning är en allmänt använd teknik inom modern tillverkning, känd för sin precision och effektivitet. Om den inte kontrolleras ordentligt kan dock flera defekter uppstå under processen, vilket påverkar produktkvaliteten och produktionseffektiviteten. Nedan följer de vanligaste laserskärningsdefekterna, deras orsaker och effektiva lösningar.

1. Ojämna kanter eller grader på snittytan

Orsaker: 1) Felaktig effekt eller skärhastighet, 2) Felaktigt brännvidd, 3) Lågt gastryck, 4) Förorenad optik eller komponenter

Lösningar: 1) Justera lasereffekt och hastighet så att de matchar materialtjockleken, 2) Kalibrera fokusavståndet noggrant, 3) Rengör och underhåll laserhuvudet regelbundet, 4) Optimera gastryck och flödesparametrar

2. Slagg eller porositet

Orsaker: 1) Otillräckligt gasflöde, 2) För hög lasereffekt, 3) Smutsig eller oxiderad materialyta

Lösningar: 1) Öka hjälpgasflödet, 2) Minska lasereffekten efter behov, 3) Se till att materialytorna är rena före skärning

3. Stor värmepåverkad zon (HAZ)

Orsaker: 1) För hög effekt, 2) Låg skärhastighet, 3) Otillräcklig värmeavledning

Lösningar: 1) Minska effekten eller öka hastigheten, 2) Använd en laserkylare för att kontrollera temperaturen och förbättra värmehanteringen

4. Ofullständiga snitt

Orsaker: 1) Otillräcklig lasereffekt, 2) Strålfeljustering, 3) Slitet eller skadat munstycke

Lösningar: 1) Kontrollera och byt ut laserkällan om den är åldrande, 2) Justera den optiska vägen, 3) Byt ut fokuslinser eller munstycken om de är slitna

5. Grader på rostfritt stål eller aluminium

Orsaker: 1) Materialets höga reflektionsförmåga, 2) Låg renhet hos hjälpgasen

Lösningar: 1) Använd kvävgas med hög renhet (≥99,99 %), 2) Justera fokuspositionen för renare snitt

Industriella laserkylares roll för att förbättra skärkvaliteten

Laserkylare spelar en avgörande roll för att minimera defekter och säkerställa konsekvent skärprestanda genom att erbjuda följande fördelar:

Genom att identifiera och åtgärda dessa vanliga defekter kan tillverkare uppnå bättre resultat vid laserskärning. Implementering av tillförlitliga kyllösningar, såsom industriella laserkylare , förbättrar ytterligare produktkvaliteten, processstabiliteten och utrustningens livslängd.

Vi finns här för dig när du behöver oss.

Vänligen fyll i formuläret för att kontakta oss, så hjälper vi dig gärna.