Пры лазернай рэзцы могуць узнікнуць такія праблемы, як задзірыны, няпоўныя разрэзы або вялікія зоны цеплавога ўздзеяння з-за няправільных налад або дрэннага кіравання цяплом. Вызначэнне першапрычын і прымяненне мэтанакіраваных рашэнняў, такіх як аптымізацыя магутнасці, патоку газу і выкарыстанне лазернага ахаладжальніка, можа значна палепшыць якасць рэзкі, дакладнасць і тэрмін службы абсталявання.

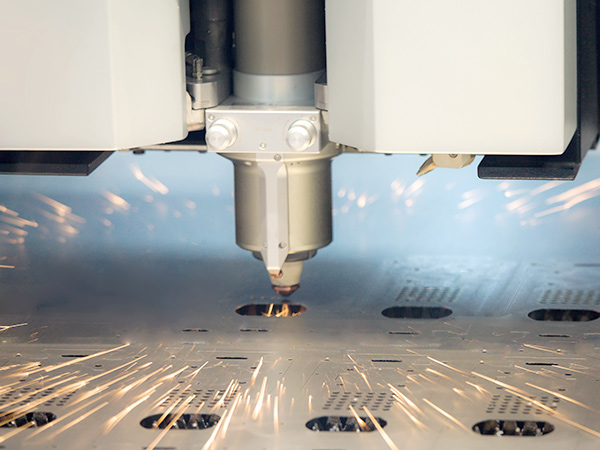

Распаўсюджаныя дэфекты лазернай рэзкі і як іх прадухіліць

Лазерная рэзка — гэта шырока распаўсюджаны метад у сучаснай вытворчасці, вядомы сваёй дакладнасцю і эфектыўнасцю. Аднак, калі працэс не кантралюецца належным чынам, у ім могуць узнікнуць розныя дэфекты, якія ўплываюць на якасць прадукцыі і эфектыўнасць вытворчасці. Ніжэй прыведзены найбольш распаўсюджаныя дэфекты лазернай рэзкі, іх прычыны і эфектыўныя рашэнні.

1. Шурпатыя краю або задзірыны на паверхні разрэзу

Прычыны: 1) Няправільная магутнасць або хуткасць рэзання, 2) Няправільная фокусная адлегласць, 3) Нізкі ціск газу, 4) Забруджаная оптыка або кампаненты

Рашэнні: 1) Адрэгулюйце магутнасць і хуткасць лазера ў адпаведнасці з таўшчынёй матэрыялу, 2) Дакладна адкалібруйце фокусную адлегласць, 3) Рэгулярна чысціце і абслугоўвайце лазерную галоўку, 4) Аптымізуйце параметры ціску і патоку газу.

2. Дросс або сітаватасць

Прычыны: 1) Недастатковы паток газу, 2) Залішняя магутнасць лазера, 3) Брудная або акісленая паверхня матэрыялу

Рашэнні: 1) Павялічце хуткасць падачы дапаможнага газу, 2) Паменшыце магутнасць лазера па меры неабходнасці, 3) Перад рэзкай пераканайцеся, што паверхні матэрыялу чыстыя.

3. Вялікая зона цеплавога ўздзеяння (ЗТВ)

Прычыны: 1) Залішняя магутнасць, 2) Павольная хуткасць рэзання, 3) Недастатковае цеплааддаванне

Рашэнні: 1) Зменшыць магутнасць або павялічыць хуткасць, 2) Выкарыстоўваць лазерны ахаладжальнік для кантролю тэмпературы і паляпшэння кіравання цяплом

4. Няпоўныя разрэзы

Прычыны: 1) Недастатковая магутнасць лазера, 2) Няправільнае выраўноўванне прамяня, 3) Зношанае або пашкоджанае сопла

Рашэнні: 1) Праверце і заменіце лазерную крыніцу, калі яна старэе, 2) Пераналадзьце аптычны шлях, 3) Заменіце факусуючыя лінзы або сопла, калі яны зношаныя.

5. Задзірыны на нержавеючай сталі або алюмініі

Прычыны: 1) Высокая адбівальная здольнасць матэрыялу, 2) Нізкая чысціня дапаможнага газу

Рашэнні: 1) Выкарыстоўвайце газападобны азот высокай чысціні (≥99,99%), 2) Адрэгулюйце становішча фокуса для больш чыстых зрэзаў

Роля прамысловых лазерных чылераў у паляпшэнні якасці рэзкі

Лазерныя ахаладжальнікі адыгрываюць вырашальную ролю ў мінімізацыі дэфектаў і забеспячэнні стабільнай прадукцыйнасці рэзкі, прапаноўваючы наступныя перавагі:

Вызначаючы і ліквідуючы гэтыя распаўсюджаныя дэфекты, вытворцы могуць дасягнуць лепшых вынікаў у аперацыях лазернай рэзкі. Укараненне надзейных рашэнняў для астуджэння, такіх як прамысловыя лазерныя чылеры , яшчэ больш павышае якасць прадукцыі, стабільнасць працэсу і тэрмін службы абсталявання.

Мы побач, калі вам гэта патрэбна.

Калі ласка, запоўніце форму, каб звязацца з намі, і мы будзем рады вам дапамагчы.