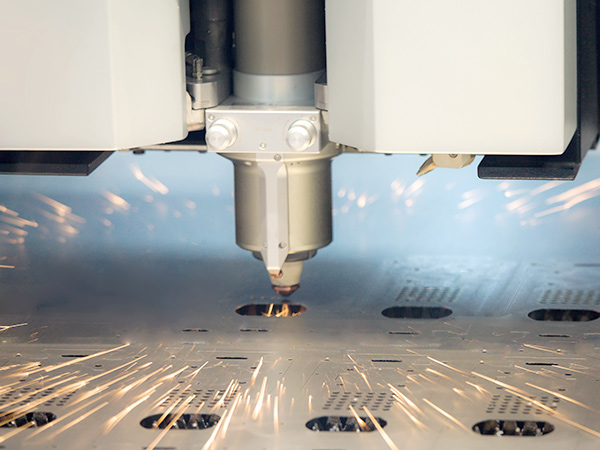

Prilikom laserskog rezanja mogu se pojaviti problemi poput neravnina, nepotpunih rezova ili velikih zona pod utjecajem topline zbog nepravilnih postavki ili lošeg upravljanja toplinom. Identifikacija uzroka i primjena ciljanih rješenja, poput optimizacije snage, protoka plina i korištenja laserskog hladnjaka, može značajno poboljšati kvalitet rezanja, preciznost i vijek trajanja opreme.

Uobičajeni nedostaci kod laserskog rezanja i kako ih spriječiti

Lasersko rezanje je široko korištena tehnika u modernoj proizvodnji, poznata po svojoj preciznosti i efikasnosti. Međutim, ako se ne kontroliše pravilno, tokom procesa se mogu pojaviti brojni nedostaci koji utiču na kvalitet proizvoda i efikasnost proizvodnje. U nastavku su navedeni najčešći nedostaci laserskog rezanja, njihovi uzroci i efikasna rješenja.

1. Grube ivice ili neravnine na rezanoj površini

Uzroci: 1) Nepravilna snaga ili brzina rezanja, 2) Nepravilna žarišna udaljenost, 3) Nizak pritisak plina, 4) Kontaminirana optika ili komponente

Rješenja: 1) Podesite snagu i brzinu lasera u skladu s debljinom materijala, 2) Precizno kalibrirajte žarišnu udaljenost, 3) Redovno čistite i održavajte lasersku glavu, 4) Optimizirajte pritisak plina i parametre protoka

2. Zgura ili poroznost

Uzroci: 1) Nedovoljan protok plina, 2) Prekomjerna snaga lasera, 3) Prljava ili oksidirana površina materijala

Rješenja: 1) Povećajte protok pomoćnog plina, 2) Smanjite snagu lasera po potrebi, 3) Osigurajte da su površine materijala čiste prije rezanja

3. Velika zona uticaja toplote (ZUT)

Uzroci: 1) Prekomjerna snaga, 2) Mala brzina rezanja, 3) Nedovoljno odvođenje toplote

Rješenja: 1) Smanjite snagu ili povećajte brzinu, 2) Koristite laserski hladnjak za kontrolu temperature i poboljšanje upravljanja toplinom

4. Nepotpuni rezovi

Uzroci: 1) Nedovoljna snaga lasera, 2) Neusklađenost snopa, 3) Istrošena ili oštećena mlaznica

Rješenja: 1) Provjerite i zamijenite laserski izvor ako je star, 2) Ponovo poravnajte optički put, 3) Zamijenite fokusna sočiva ili mlaznice ako su istrošene

5. Neravnine na nehrđajućem čeliku ili aluminijumu

Uzroci: 1) Visoka reflektivnost materijala, 2) Niska čistoća pomoćnog plina

Rješenja: 1) Koristite dušik visoke čistoće (≥99,99%), 2) Podesite položaj fokusa za čišće rezove

Uloga industrijskih laserskih hladnjaka u poboljšanju kvalitete rezanja

Laserski hladnjaci igraju ključnu ulogu u minimiziranju nedostataka i osiguravanju konzistentnih performansi rezanja nudeći sljedeće prednosti:

Identifikacijom i rješavanjem ovih uobičajenih nedostataka, proizvođači mogu postići bolje rezultate u operacijama laserskog rezanja. Implementacija pouzdanih rješenja za hlađenje, kao što su industrijski laserski hladnjaci , dodatno poboljšava kvalitet proizvoda, stabilnost procesa i dugovječnost opreme.

Tu smo za vas kada vam zatrebamo.

Molimo Vas da popunite obrazac kako biste nas kontaktirali, a mi ćemo Vam rado pomoći.