Лазерне різання може зіткнутися з такими проблемами, як задирки, неповні розрізи або великі зони термічного впливу, через неправильні налаштування або погане управління теплом. Виявлення першопричин та застосування цілеспрямованих рішень, таких як оптимізація потужності, потоку газу та використання лазерного охолоджувача, може значно покращити якість різання, точність та термін служби обладнання.

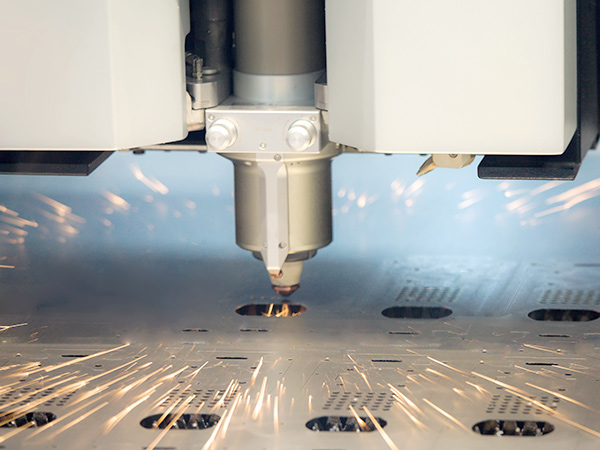

Поширені дефекти лазерного різання та як їх запобігти

Лазерне різання – це широко використовувана техніка в сучасному виробництві, відома своєю точністю та ефективністю. Однак, якщо його належним чином не контролювати, під час процесу може виникнути кілька дефектів, що впливають на якість продукції та ефективність виробництва. Нижче наведено найпоширеніші дефекти лазерного різання, їх причини та ефективні рішення.

1. Нерівні краї або задирки на поверхні різу

Причини: 1) Неправильна потужність або швидкість різання, 2) Неправильна фокусна відстань, 3) Низький тиск газу, 4) Забруднена оптика або компоненти

Рішення: 1) Відрегулюйте потужність та швидкість лазера відповідно до товщини матеріалу, 2) Точно відкалібруйте фокусну відстань, 3) Регулярно очищуйте та обслуговуйте лазерну головку, 4) Оптимізуйте тиск газу та параметри потоку.

2. Шлак або пористість

Причини: 1) Недостатній потік газу, 2) Надмірна потужність лазера, 3) Брудна або окислена поверхня матеріалу

Рішення: 1) Збільште швидкість потоку допоміжного газу, 2) Зменште потужність лазера за потреби, 3) Переконайтеся, що поверхні матеріалу чисті перед різанням.

3. Велика зона термічного впливу (ЗТВ)

Причини: 1) Надмірна потужність, 2) Повільна швидкість різання, 3) Недостатнє відведення тепла

Рішення: 1) Зменшити потужність або збільшити швидкість, 2) Використати лазерний чилер для контролю температури та покращення управління теплом

4. Неповні розрізи

Причини: 1) Недостатня потужність лазера, 2) Зміщення променя, 3) Зношене або пошкоджене сопло

Рішення: 1) Перевірте та замініть лазерне джерело, якщо воно старіє, 2) Переналаштуйте оптичний шлях, 3) Замініть фокусувальні лінзи або сопла, якщо вони зношені.

5. Задирки на нержавіючій сталі або алюмінії

Причини: 1) Висока відбивна здатність матеріалу, 2) Низька чистота допоміжного газу

Рішення: 1) Використовуйте газоподібний азот високої чистоти (≥99,99%), 2) Відрегулюйте положення фокусування для чистіших розрізів

Роль промислових лазерних чилерів у покращенні якості різання

Лазерні чилери відіграють вирішальну роль у мінімізації дефектів та забезпеченні стабільної продуктивності різання, пропонуючи такі переваги:

Виявляючи та усуваючи ці поширені дефекти, виробники можуть досягти кращих результатів в операціях лазерного різання. Впровадження надійних рішень для охолодження, таких як промислові лазерні чилери , ще більше підвищує якість продукції, стабільність процесу та довговічність обладнання.

Ми поруч, коли вам це потрібно.

Будь ласка, заповніть форму, щоб зв'язатися з нами, і ми будемо раді вам допомогти.